Erstellt am 17.07.2013

Ein kleines Missgeschick

Wie in quasi jeder Küche residiert auch bei mir eine Dunstabzughaube über dem Herd. Die bläst den ganzen Fettdunst beim Kochen vor die Tür. Das Teil ist inzwischen bestimmt 40 Jahre alt, aber der Lüfter tut eigentlich noch wunderbar. Einzig die Fassungen für die Lampen hatten mit der Zeit etwas nachgelassen. Der mittlere Kontakt hat sich immer weiter nach oben gebogen, sodass man immer ein wenig Alufolie zwischen Lampe und Fassung knüllen musste, damit es noch einen Kontakt gibt. Leider ist das beim letzten Mal Glühbirne tauschen etwas schief gegangen: es hat kurzgeschlossen und dabei ist gleich die komplette Leiterbahn auf der Platine mit den Schaltern verdampft.

Natürlich hätte ich die Leiterbahn einfach durch ein Kabel überbrücken können. Aber die Schalter sind durch die vielen Jahre und das viele Fett auch nicht mehr die besten. Also lag die Idee nahe das komplette Schaltelement auszutauschen.

Die neue Schaltung

Zunächst wurde die vorhandene Schaltung untersucht. Der Lüfter wurde bisher durch ein simples Widerstandsnetzwerk gesteuert. Also ein großer Leistungswiderstand mit drei Abgriffen, die jeweils durch die Taster für die Leistungsstufen des Ventilators überbrückt wurden. Das ist natürlich super robust, aber ich wollte dennoch die Abzugshaube ein wenig aufmöbeln. Der Lüfter soll nach wie vor in drei Stufen gesteuert werden, allerdings über eine Steuerung per Halbleiter - sprich Triac.

Bei dieser Schaltung gilt das gleiche, wie auch schon bei meiner Lichtorgel:

!!WARNUNG!! Die hier abgebildete Schaltung bezieht ihren Strom aus der Steckdose! Die 230V können tödlich sein oder zumindest Verletzungen verursachen. Der Nachbau geschieht auf eigene Gefahr und sollte nur angegangen werden, wenn man um die Gefahren weiß. Die Schaltung darf NIEMALS bei eingestecktem Stecker angefasst werden, ebenso muss ein Gehäuse dafür ordnungsgemäß geerdet sein und die Anschlusskabel mit einer Zugentlastung versehen sein. Außerdem muss ein Abstand von mind. 8mm zwischen Nieder- und Hochspannungsbereich gegeben sein, um den nötigen Kriechstromabstand zu erreichen. Das könnt ihr durch eine Platine mit 10mm Raster erreichen und indem ihr die Pins des Optokopplers etwas aufbiegt.

Ich übernehme keinerlei Haftung für irgendeinen durch den Nachbau oder Betrieb dieser Schaltung entstehenden Schaden - jeder ist für sich selbst verantwortlich und sollte daher selber die Gefahr einschätzen!

Natürlich gibt es mehrere Methoden die Leistung von Wechselstromverbrauchern zu Steuern. Das bekannteste dürfte wohl der Phasenan- bzw. Abschnitt sein. Dies hat aber bei induktiven Verbrauchern den Nachteil, dass man die positive und negative Halbwelle sehr exakt steuern muss, da sonst die Motorwicklung sehr schnell in Sättigung getrieben werden kann, wenn z.B. die positive Halbwelle länger anliegt, als die negative.

Also habe ich ein wenig weiter geforscht und bin auf die

Pulspaketsteuerung

gestoßen. Diese eignet sich prinzipiell nur für sehr träge Lasten, wie z.B. eine Heizung. Aber

auch Motoren mit großer Schwungmasse eigenen sich - das ist bei der Abzugshaube der Fall. Bei dieser

Steuerung wird z.B. 10 Schwingungen der Strom eingeschaltet und 20 Schwingungen ausgeschaltet.

Aus dem Tastverhältnis ergibt sich dann eine mittlere Leistung. Dieses Tastverhältnis realisiert

in meiner Schaltung ein Attiny2313. Der ist außerdem dafür zuständig die beiden Taster für Licht

und Ventilator auszuwerten. Drücke ich den Taster für Licht wird ein Ausgang des Attiny getoggled.

Also Licht ein/aus. Drücke ich den Taster für Ventilator wird das erste Tastverhältnis eingestellt

und eine LED leuchtet auf. Nochmaliges drücken erhöht Tastverhältnis und zwei LEDs leuchten.

Beim dritten Mal drücken wird komplett durchgeschaltet, sodass der Lüfter auf höchster Stufe dreht

und natürlich auch die dritte LED eingeschaltet. Wenn man jetzt nochmal drückt, wird alles wieder

ausgeschaltet.

Zwischendrin hat man zudem die Möglichkeit den Ventilator-Taster lange zu drücken, um den Lüfter

sofort auszuschalten. Somit muss man sich nicht erst durch die höheren Stufen quälen.

Als Lampen dienen jetzt LED-Lampen mit jeweils 7 W - das entspricht einer 40 W Glühbirne und hält höffentlich länger als die blöden Glühbirnen. Auf der Packung steht jedenfalls durchschnittlich 25000 Stunden; das wären bei 3 Stunden kochen am Tag etwa 8000 Tage also gute 22 Jahre. Bis dahin hat dann bestimmt auch der Mikrocontroller den Geist aufgegeben...

Die Schaltungskomponenten

Zunächst brauchen wir eine Möglichkeit mit dem Mikrocontroller Lasten im 230 V Wechselstromnetz zu schalten. Also auf die Schnelle ein wenig in meinem Schaltungsreservoir nachgeschaut und auf das Schaltelement von meiner Lichtorgel zurückgegriffen. Zwei dieser Module ergeben den Schalter für Motor und Licht.

Um die Pulse zu zählen, musste ein Nulldurchgangsdetektor her. Dieser besteht aus einem Optokoppler, der über zwei 27 kOhm Widerstände direkt an der 230 V-Leitung hängt. Eine gegenläufige Diode leitet die negative Halbwelle ab, die positive Halbwelle wird als Rechtecksignal auf der Transistorseite des Optokopplers ausgegeben. Noch einen PullUp-Widerstand dazu und das Signal geht in den Interrupt-Pin des Mikrocontrollers.

Zu guter Letzt noch ein Netzteil für die Stromversorgung der Schaltung. Ich habe mich dann doch für ein Festspannungs-Schaltnetzteil entschieden, nachdem ich zunächst überlegt hatte ein Kondensatornetzteil zu bauen. Das hat aber zwei Nachteile:

- Zum einen ist die Schaltung dann nicht mehr galvanisch von der 230 V-Leitung getrennt. Es besteht also Stromschlaggefahr.

- Der zweite Nachteil ist, dass dieses Netzteil immer seine maximale Ausgansleistung verbrät. Das bedeutet, auch wenn der eigentliche Verbraucher (mein Mikrocontroller) im Standby nur wenige mA zieht, würde das Netzteil mindestens 80 mA verbrauchen (Leistungsreserve für 3 LEDs + Optokoppler).

Als Bedienteil kommen, wie bereits beschrieben, zwei Taster und drei LEDs zum Einsatz. Diese sind auf einer Akrylglasschreibe montiert, die wiederum auf einem Aluplättchen befestigt ist. Das Aluplättchen habe ich so bearbeitet, dass es in die Verschraubung des alten Tastenfelds passt. Somit kann man an gewohnter Stelle die Haube bedienen. Hinzugekommen ist noch ein Master-Schalter, über den sich die Abzugshaube gänzlich vom Strom trennen lässt. An diesem Schalter ist auch eine Sicherung untergebracht.

Leider nicht ganz so hübsch, aber auch die Haube selber ist ja nicht mehr die hübscheste. Hier geht mir Funktion vor Ästhetik. Ganz links ist der Masterschalter.

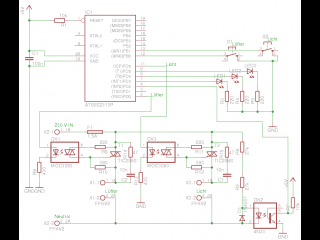

Hier noch der Schaltplan zum Nachvollziehen und natürlich ein Bild von den einzelnen Komponenten

im Gehäuse. Natürlich mit ordentlich Heißkleber fixiert und die Kabel luft- und vorallem fettdunstdicht

über Kabelverschraubungen nach außen geführt.

Schaltplan

Die Software

Der Programmcode ist eigentlich nichts besonderes zumal Dank der großartigen Vorarbeit von Peter

Dannegger das Einlesen der Taster in wenigen Minuten erledigt war. Denn die Entprellfunktion

darf den Mikrocontroller nicht blockieren, da dieser ja möglichst genau die Schwingungen der

230 V-Leitung erkennen und entsprechend den Triac schalten soll. Mit dem

Debounce-Makro von Peter Dannegger funktioniert das

über den Timer des Attiny und somit kann im Vordergrund weiter die Pulspaketsteuerung ausgeführt

werden. Ein paar kleine Anpassungen mussten natürlich noch für den Betrieb mit dem Attiny2313

angewendet werden.

Der restliche Code beschränkt sich auf das Zählen der Pulse, welche über den Interrupt-Pin im

Mikrocontroller landen und entsprechendes Schalten der Ausgänge für Licht und Motor. Ich denke

dass man aus den Kommentaren im Quellcode ganz gut erkennt, was ich da getrieben habe.

Hier also das Programm zum Download: Abzugshaube.tar.gz.

Im Langzeittest

Nach jetzt etwas mehr als 4 Monaten funktioniert das ganze immer noch! Wäre auch zu ärgerlich gewesen, wenn ich das inzwischen fettverschmierte Gehäuse noch einmal ausbauen hätte müssen. Manchmal läuft der Lüfter etwas unrund; entweder löst mein Nulldurchgangsdetektor unzuverlässig aus, oder, was ich eher vermute, löscht der Triac nicht ordentlich. Da hätte ich wohl noch einen Kondensator parallel zur Spule spendieren müssen.

Wenn man genau hinhört (sprich, wenn kein Fett in der Pfanne bruzelt) kann man die Pulspaketsteuerung

hören. Aber in dem Moment, in dem man auf die zweite Stufe schaltet ist der Lärm vom Ventilator

schon so laut, dass man davon nichts mehr mitbekommt. Auf der dritten Stufe wird ja ohnehin voll

durchgeschaltet.

Das Licht ist natürlich auch sehr schön, da hier kein Relais klackert, sondern es völlig lautlos

schaltet. Und vorallem schaltet es jetzt überhaupt wieder.

Bei Zabex gäbe es wohl einen grünen

WAF.

Die Inhalte gefallen Dir?

Die Inhalte gefallen Dir?