Erstellt am 02.08.2019

Designüberlegungen

Eine große Leidenschaft von mir ist Camping. Sei es interrior-camping, mit dem Kanu drei oder mehr Tage

von der nächsten Straße entfernt, einfach nur mit dem Biwaksack in die Berge oder mit dem Auto auf

dem Campingplatz oder Crown Land.

Für die ersten beiden Aktivitäten braucht es nicht viel Ausrüstung, denn die muss man ja ohnehin nur

schleppen. Beim Car-Camping ergeben sich aber neue Möglichkeiten. Wer noch nicht über meinen

mobilen Wasserhahn oder den

DIY Cooler gestolpert ist, kann sich da ja schon mal ein wenig Inspiration holen.

Der nächste "logische" Schritt folgt hier: das DIY Dachzelt. Ich habe eine ganze Weile über das Thema recherchiert und wollte eigentlich auch schon im letzten Sommer mal eins mieten zum Ausprobieren. Leider kamen die Dachträger nicht mehr rechtzeitig vor dem Trip an, also ging es erst nochmal konventionell los. Inzwischen habe ich noch ein wenig mehr gegrübelt und bin zu dem Schluss gekommen, dass ich das Geld für eine Woche Dachzeltmiete eigentlich auch gleich in ein Dachzelt anlegen könnte. Wenn ihr mit dem Thema etwas vertraut seid (was ich mal annehme, sonst wärt ihr ja nicht auf meine Seite gekommen), denkt ihr jetzt sicher, dass die Miete doch keine 2000 Euro ausmacht. Womit ihr natürlich recht habt. Daher dann auch weiteres Grübeln meinerseits, dass ich so ein Zelt doch auch ganz einfach selber bauen könnte...?

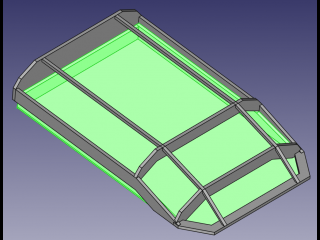

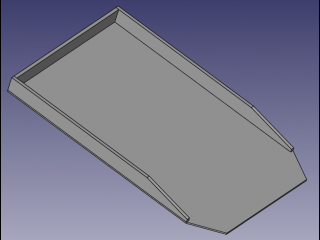

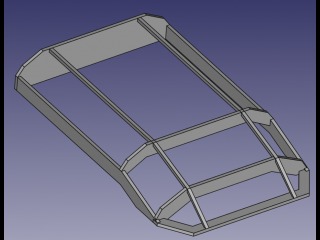

Gesagt, getan, mehr oder minder. Zuerst habe ich mich ein wenig an FreeCAD versucht um eine grobe Vorstellung von dem zu bekommen, was ich da bauen möchte. Das CAD-Modell ist dann recht ausgefallen geworden und ich habe es nicht mehr ganz zuende konstruiert. Ich hatte jetzt zumindest ein Gefühl für die Dimensionen und habe dann einfach ein wenig Holz besorgt, die Grundplatte im Baumarkt bereits zuschneiden lassen und mich dann an den Bau des Zelts gemacht.

Ich habe mich für ein Clamshell-Design entschieden, da es mehrere Vorteile vereint, die insbesondere bei einem DIY-Projekt nicht zu unterschätzen sind:

- Einfache Mechanik: ein Scharnier und zwei Gasdruckfedern

- Wenig Zeltstoff, also auch weniger Näharbeiten

- Robust und weniger anfällig bei Wind/Sturm

- Geringeres Gewicht

Natürlich ist der Hauptnachteil der deutlich geringere Platz. Die volle Höhe (bei mir etwa 130 cm) erriecht man nur am Kopfende.

Die Hauptkonstruktion ist aus Pappelholz (leicht, einfach zu verarbeiten) entstanden. Die Grundplatte ist aus Sperrholz und das schwerste Teil der Konstruktion. Der Deckel besteht aus einem formgebenden Holzgerüst, das dann mit einem Sandwich aus Polystyrolplatten in den Zwischenräumen und einigen Lagen GFK ausgekleidet wurde. Diese Sandwichbauweise macht den Deckel äußerst stabil bei gleichzeitig sehr geringem Gewicht. Ein weiterer Vorteil der Polystyrolplatten sind die Dämmeigenschaften. Im Sommer heizt sich das Zelt bei direkter Sonneneinstrahlung weniger auf, in den Übergangsmonaten im Frühjahr oder Herbst sind auch frostige Temperaturen kein Problem.

Schließlich habe ich das Zelt noch mit ein wenig Elektrik versehen: Neben USB-Ladebuchsen gibt es ein

dimmbares LED-Licht (LED-Strips) und an der Außenseite können weitere LED-Scheinwerfer montiert werden, die

entweder zum Aufhellen der Umgebung während der Fahrt verwendet werden können, oder am Abend als

Mücken- und Insektenattraktion (angeblich gehen Mücken ja nur auf IR-Licht und CO2, aber irgendwie

ist meine persönliche Erfahrung da eine andere  ). Hier jedenfalls schon mal zwei Bilder von der

fertigen Bastelei, anschließend habe ich eine Anleitung in der ihr die Schritte zum Nachbauen

nachvollziehen könnt. Ich habe dabei bewusst darauf verzichtet genaue Maße zu nennen, denn am besten

stimmt ihr das auf eure Gegebenheiten ab. Ein großer Mensch findet in meinem Dachzelt höchstwahrscheinlich

nicht genug Platz. Für ein schmales Auto ist es evtl. zu breit. Hier geht es mir eher darum die

Stolperfallen aufzuzeigen, sodass ihr diese umschiffen könnt.

). Hier jedenfalls schon mal zwei Bilder von der

fertigen Bastelei, anschließend habe ich eine Anleitung in der ihr die Schritte zum Nachbauen

nachvollziehen könnt. Ich habe dabei bewusst darauf verzichtet genaue Maße zu nennen, denn am besten

stimmt ihr das auf eure Gegebenheiten ab. Ein großer Mensch findet in meinem Dachzelt höchstwahrscheinlich

nicht genug Platz. Für ein schmales Auto ist es evtl. zu breit. Hier geht es mir eher darum die

Stolperfallen aufzuzeigen, sodass ihr diese umschiffen könnt.

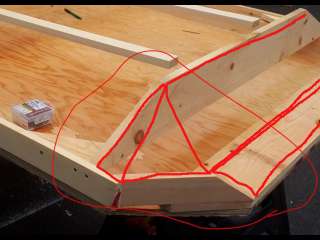

Die Grundplatte

Der einfachste Teil ist die Grundplatte, die lediglich aus einer Sperrholzplatte für den Boden und Leisten an den Seiten besteht. Mehr aus Designgründen, denn für die Aerodynamik habe ich mich entschieden die Ecken jeweils etwa 20cm von jeder Kante abzuschrägen. Die Grundplatte misst dabei 120cm x 190cm, sodass ich mit meinen sehr durchschnittlichen 175 cm Körpergröße bequem darin Platz finde.

Für gute Stabilität sind die Seitenleisten mit Weißleim verklebt und etwa alle 15 cm mit einer Schraube von unten mit der Grundplatte verschraubt.

Auf der Innenseite ist die Wanne mit einem Klarlack auf Acrylbasis geschützt. Dieser Lack ist ungiftig, lässt sich (so lange noch feucht) leicht mit Wasser abwaschen und verhindert, dass Kondenswasser in das Holz einzieht. Die Wannenaußenseite habe ich ebenfalls zuerst mit einer verdünnten Acrylfarbe gestrichen, dann aber mit einem UV-beständigen Lack für den Außenbereich nochmal gegen Wasser versiegelt. Hier ist zu beachten, dass ihr die Holzflächen vorher plan schleift und ggf. Astlöcher mit einer Spachtelmasse ausfüllt, damit es später keine Lücken im Anstrich gibt. Schließlich soll das Zelt ja auch einen Regenguss auf der Autobahn überleben.

Der Deckel

Der Deckel oder besser die Haube ist der aufwändigste Teil des Zelts. Drei Bretter bilden die Querholme, drei weitere Leisten die Längsspanten. In die Zwischenräume werden passend zugeschnittene Polystyrolplatten eingeklebt (hier kann ebenfalls Weißleim verwendet werden, der hält besser als die teuren und meist stinkenden Kleber auf Lösungsmittelbasis).

Ist dieses Grundgerüst fertig, können noch vorhandene Spalten mit Bauschaum ausgefüllt werden.

Danach sorgsam abschleifen, sodass sich eine plane Oberfläche ergibt. Mit einem feuchten Tuch kann

der Schleifstaub entfernt werden und dann die Glasfasermatten grob zugeschnitten werden. Zuerst kann man

den hinteren, einfachen Teil beginnen, da hier das Gewebe einfach über die gesamte Breite gespannt werden

kann. Für den abgeschrägten, vorderen Teil muss das Gewebe jeweils etwas eingeschnitten werden. Pinnadeln

helfen hier definitiv alles an seiner Stelle zu halten.

Als Epoxy/Härter empfehle ich eine Kombination, die nicht zu schnell aushärtet. Ihr werdet einige

Zeit benötigen um das Epoxy aufzutragen, eine halbe Stunde kann dabei ziemlich schnell vergehen und

wenn ihr zu viel angemischt habt, dann könnt ihr schnell einen Klumpen nutzloses Plastik erhalten.

Ich habe eine Kombination gewählt die etwa 45 Minuten zu verarbeiten ist, bevor die Masse zu klebrig

wird. Ich habe dabei nicht mehr als 600 ml auf einmal angerührt. Das war gerade noch die Menge, die

sich in 45 Minuten verarbeiten ließ.

Am einfachsten lässt sich das Harz mit einem Spachtel verteilen. Dabei gießt ihr eine Bahn Epoxy auf

die Glasfasermatte und verteilt sie dann mit dem Spachtel über die Fläche. Um ein wenig Kosten zu

sparen habe ich für die erste, nicht sichtbare Lage eine sog. Glasfasermatte verwendet. Das sind quasi

wahllos zusammen geworfene Fasern, ähnlich wie bei OSB-Platten. Die zweite Schicht ist dann ein

Gewebe, welches eine schöne Oberfläche ermöglicht.

Zwei lagen Gewebe auf der Außenseite und eine dritte Lage innen sollten ausreichen, auf der Front habe ich noch eine dritte Lage außen mit den Geweberesten spendiert. Schließlich kann hier auch eher mal ein Ast dagegen schlagen, viel Fahrtwind sollte hier gar nicht ankommen, da es größtenteils schon vom Auto abgelenkt wird. Auf der Innenseite habe ich auch bereits die Kabel für die Beleuchtung mit einlaminiert, so gehen sie später nicht im Weg um.

Nach dem Aushärten die Haube gründlich mit einem feinen Schleifpapier abschleifen, sodass eine glatte Oberfläche entsteht. Bei mir waren an den Kreuzungen der Gewebefasern noch kleine Löcher durch die beim ersten Regenschauer geringe Mengen Wasser eintraten. Das war natürlich ärgerlich, aber kein Grund zur Panik. Eine weitere Schicht Epoxy hat das abgedichtet (dieses Mal aber mit dem Pinsel aufgetragen). Das schleifen der Oberfläche sollte sehr gründlich erfolgen, oder es sieht am Ende wie bei mir aus. Da die Oberfläche durch das Weiß der Polystyrolplatten leider nur sehr schwer zu erkennen war, habe ich sie nicht besonders glatt bekommen. Hier solltet ihr also definitiv einige Zeit darauf verwenden. Ich bin mit dem Ergebnis zwar soweit zufrieden, aber insbesondere nach dem Lackieren kann man schon so einige Tropfnasen erkennen, die ich gerne noch abgeschliffen häette. Nochmal lackieren wollte ich dann aber auch nicht mehr.

Haube und Wanne kommen zusammen

Euer Dachzelt ist jetzt schon zu 66% fertig. Um den Zeltstoff später einpassen zu können, müsst ihr

jetzt erstmal den Deckel und die Wanne verheiraten. Das geht am besten mit einem Scharnierband über

die gesamte Breite des Frontholms.

Bei dieser Hochzeit könnt ihr auch schon mal die Gasdruckfedern einpassen. Hier habe ich einfach auf

ein paar Billigfedern aus der Bucht zurück gegriffen. Dort gibt es Angebote mit passenden Kugelköpfen

die man einfach am Holzrahmen befestigen kann. Seid nicht zu geizig mit der Höhe, der Winkel zwischen

Wanne und Deckel kann ruhig bei über 45° liegen.

Auf der Rückseite befindet sich schließlich noch ein Riegel mit Schloss, sodass keiner an den Inhalt kommt, wenn das Auto mal für eine Weile unbeaufsichtigt auf dem Parkplatz steht. Dieser Riegel ist auf einer kleinen Holzleiste montiert, die noch eine zustäzliche Aufgabe erfüllt: Der Deckel liegt bisher auf den Querholmen auf, wenn er geschlossen wird. Da so aber die Plane eingezwickt würde, hebt diese Holzleiste auf der Rückseite den Deckel leicht an, sodass die Querholme nicht mehr auf dem Rahmen der Bodenwanne aufliegen.

Der Zeltstoff

Zunächst dachte ich daran Zeltstoff als Meterware zu besorgen. Allerdings stellte sich dann heraus, dass

es eigentlich viel praktischer ist, ein paar Campingplanen, die bereits ungefähr die richtigen Ausmaße

haben, zu besorgen und diese nur noch endgültig zuzuschneiden. Auf diese Weise erhält man fertig gesäumtes

Material und hat am Ende weniger Näharbeit.

Insgesamt habe ich also drei Planen besorgt, eine für die Mitte, zwei an den Seiten. Für ein wenig

farbliche Kontraste ist es eine hellgrüne und zwei dunkelgrüne geworden.

Zunächst habe ich die Plane einfach nur mit ein paar Schrauben am aufgeklappten Rumpf befestigt, um grob die Maße zuzuschneiden. Dabei möglist die bereits konfektionierten Seiten wiederverwenden. Die ursprüngliche Idee, auch an den Seiten ein Fenster bzw. je eine Tür vorzusehen, habe ich zunächst einmal fallen lassen. Zu umständlich wäre das Abdichten der Reißverschlüsse gegen Wasser geworden. Also gibt es jetzt nur einen Eingang hinten. Das ist etwas ungünstig, da so die Heckklappe am Auto blockiert ist, evtl. werde ich das also irgendwann nochmal nachrüsten.

Nun aber erstmal weiter mit den Näharbeiten: Nach dem Einpassen und Zuschneiden der Planen, diese wieder abnehmen und ab damit in die Nähstube. Die neu einstandenen Kanten habe ich hier zunächst mit einem vorkonfektionierten Saum versehen. Diesen solltet ihr im gut sortierten Textilladen (oder auch online: Kantenband) finden. Hier mal ein Foto eines solchen Saums und nach dem Anbringen des Reißverschlusses:

Auf die andere Seite des Reißverschlusses kommt dann ein Moskitonetz, welches ebenfalls noch oben und

unten eingesäumt werden sollte. Auf der Seite des Reißverschlusses ist das nicht umbedingt von Nöten.

Ist die Tür montiert, geht es jetzt mit der Plane nochmal an das Gehäuse, denn jetzt müsst ihr evtl.

vorhandene Falten finden und diese abnähen. Wenn eure Konstruktion ähnlich wie meine ist, dann sollte das

nur auf jeder Seite jeweils nur eine einzige Falte vom Übergang der Seiten zur der Tür sein. Hier ist es

am besten, wenn ihr zu zweit arbeitet. Einer hält die Plane straff, der andere macht einen groben Abnäher

mit Nähnadel und Garn.

Im Prinzip einfach abwechselnd im Abstand von 2 oder 3 cm die Nadel von der einen Seite auf die andere

stecken. Die Plane danach wieder abnehmen, zurück an die Nähmaschine. Mit einer Leiste und einem Stück

Kreide eine gerade Linie über die provisorische Naht ziehen und diese dann mit der Maschine permanent

verschließen.

Jetzt noch die dritte Plane zuschneiden, sodass sie ein wasserfestes Dach über dem Eingang bilden kann.

Da ich die Planen wie gesagt soweit passend besorgt habe, musste dieses Vordach nur noch in der Länge

gekürzt werden. Da sie zusammen mit den anderen Planenteilen am Holzrahmen befestigt wird, sind hier

keine weiteren Säume von Nöten.

Damit ihr euch das alles etwas besser vorstellen könnt, hier ein paar Bilder der Näharbeiten.

Wie ihr seht wird die Plane durch ein Sandwich aus einer Aluleiste am Rahmen befestigt. Also zuerst die Vordachplane, dann die Seitenplanen bzw. das Moskitonetz und schließlich die Aluleiste. An der Unterseite kommt die Aluleiste von innen auf die Oberseite des Holzrahmens, sodass Wasser nach außen abgeleitet wird. Sind alle Leisten montiert, könnt ihr die überstehenden Planenstücke abschneiden. Das Vorzelt wird mit ein paar Stahlstangen gespannt, kann aber auch an windigen/regnerischen Tagen mit ein paar Gummistrapsen direkt an die Wanne gebunden werden, sodass der Eingang dicht verschlossen wird.

Den Schlitz vorne habe ich mit einer Gummimatte verschlossen (gegen Wasser) und auf der Innenseite mit Moskitonetz (gegen... nja, ihr wisst schon). Da ich aus Platzgründen die Gasdruckfedern auf der Außenseite anbringen musste, geht die Gummimatte bis dort, sodass also auch die Federn einen Wasserschutz (von oben) erhalten.

Abschließendes Gedöns

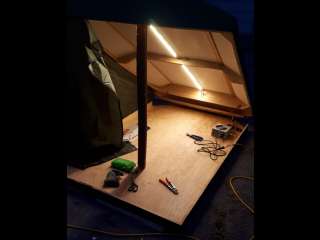

Jetzt noch schnell die LED-Strips einkleben, den Dimmer und die 12V-Buchse befestigen und ggf. weitere Lampen an der Wanne für das Außenlicht anbringen. Hier gibt es einen billigen LED-Touch-Dimmer, der relativ schick aussieht, aber vorallem erlaubt, das Licht auch auf gerinerer Helligkeitsstufe zu betreiben. Einzig musste ich bei dem noch eine Leiterbahn auf der Platine unterbrechen, welche zu einem besonders nervigen Piezolautsprecher ging. Jedes Mal, wenn man das Licht ein- oder ausgeschaltet hat, hat das ding geblökt... wirklich, wer braucht so etwas, Blinde? Über die LED-Streifen ist etwas Kunststoff in Milchglasoptik gekommen. Da LEDs doch recht zickig auf Überspannungen (bzw. ja eigentlich Überstrom) reagieren ist noch ein Spannungsregler, der die ungeregelte Bordspannung (bis zu 14,4 V) auf exakt 12 V beschränkt. Ein erster Test im Rohbau zeigt jedenfalls schon sehr schön, wie hell die Beleuchtung ist.

Klemmschellen verbinden die Grundplatte mit dem Dachträger. Da die Gasdruckfedern zwar den Deckel offen halten, aber bei etwas Druck dann doch nachgeben gibt es zwei L-Profile welche einfach zwischen jeweils zwei Schrauben im Deckel und der Wanne gesteckt werden. Diese halten den Deckel auch bei Wind noch offen und geben der Plane Stabilität.

Den Himmel habe ich mit einem karierten Stück Stoff bespannt. Das sieht hübscher aus, als die Glasfasermatten und lässt das ganze fast schon wohnlich aussehen. Noch eine Matratze samt Bezug zuschneiden und fertig ist euer DIY-Dachzelt.

Da fehlt doch was? In der Tat die Leiter! Hier habe ich eine einfache Trittleiter mit drei Sprossen genommen, die recht platzsparend entweder im Auto oder eben auch im Zelt untergebracht werden kann. Dann muss man aber erst einmal über die Stoßstange hochklettern um die Leiter zu bergen. Das ist nicht ganz perfekt, aber als langjähriger Aplinist stellt das Hochklettern in das Zelt das geringste Problem dar.

Über Anregungen, Erfahrungen oder Verbesserungsvorschläge würde ich mich sehr freuen. Sollte es sich tatsächlich jemand daran machen und eine eigene Variante zusammen bauen, dann schickt mir doch ein paar Fotos. Hier jedenfalls noch ein paar weitere Fotos des Gebildes auf dem ersten Trip:

Die Inhalte gefallen Dir?

Die Inhalte gefallen Dir?